微硅粉在混凝土上應(yīng)用的資料

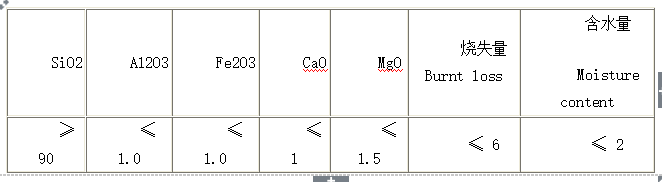

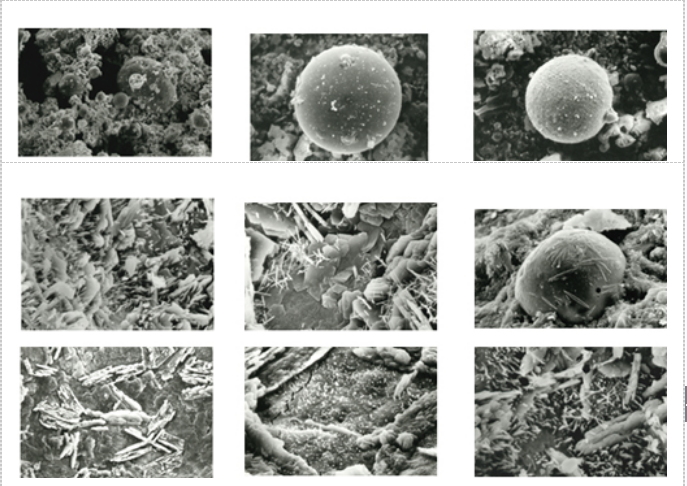

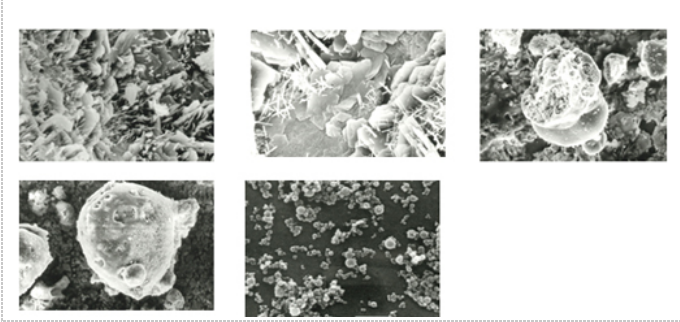

硅粉又稱硅灰,是冶煉硅鋼和硅金屬或半導(dǎo)體硅時����,從煙塵中收集的一種粉末��。硅粉主要被用來配制高強混凝土�。 硅粉的外觀為灰黑色細(xì)粉末,顏色依其含碳的多少有深有淺�����。其主要成分是 SiO2 ( 占 90 % ) ����,且絕大部分為無定形態(tài)。硅粉是一種極細(xì)的球形顆粒�����,其顆粒粒徑在 0.1 ~ 1.0μm ��,是水泥顆粒的 1/100 ~ 1/50 �,比表面積為 20 ~ 25m 2 /g ,密度約為 2.2~ 2.5g /cm 3 �����,松散密度為 250 ~ 300kg /m 3 ����。硅粉的主要技術(shù)指標(biāo)見表 1 ���。

微硅粉 Silicon Powder

形成:在冶煉硅鐵時,通過煙道排出的硅蒸氣經(jīng)收塵裝置收集而得到的粉塵�����。

平均粒徑: 0.1~0.15μm 最小粒徑: 0.01μm

比表面積: 28~ 35 米 2 / 克

顏色:灰白�、白度 40~50 。與水泥混合后呈灰黑色�,拌成混凝土后呈青灰色。

比重: 2.1~ 3.0 克 /cm 3

堆比重: 200~ 250kg /m 3

用途:微硅粉以它微細(xì)的粒度極強的活性和良好的保溫性能及耐高溫性能廣泛應(yīng)用于水泥�����、混凝土��、耐火澆注料�����、化肥���、化工�、橡膠等行業(yè)���。

包裝: 25kg / 袋

1 )硅粉具有極高的火山灰活性��,可取代 4 倍水泥量�����,即可節(jié)約水泥 20% ��。

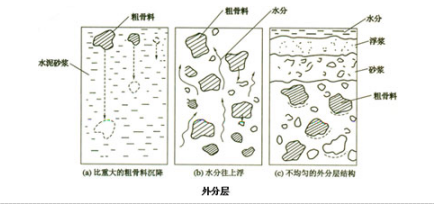

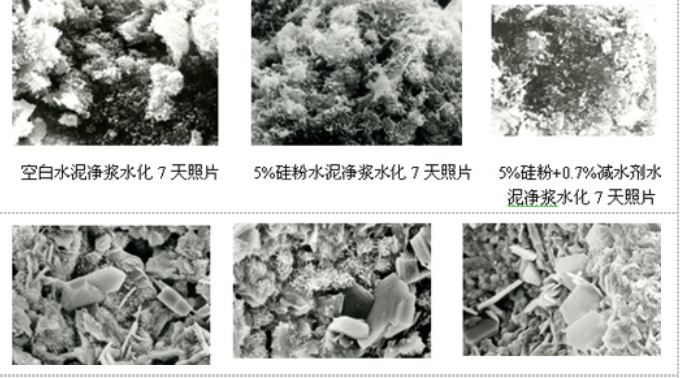

( 2 )硅粉摻入砼中�����,降低了砼泌水率��,改善了砼微觀結(jié)構(gòu)����,降低了孔隙率,從而提高了砼的密實度和抗?jié)B性能�。

( 3 )硅粉與高效減水劑復(fù)合使用�,可配制高流動性及適合泵送的砼施工;且采用普通��、硅酸鹽水泥可配制成 C60~C70 高強砼�����。

硅粉具有很高的無定形 SiO 2 成分、極高的比表面積和分散度��,顆粒圓整而致密��,與其他活性摻合料相比����,具有反應(yīng)快��、活性高等優(yōu)點?��;炷林屑尤牍璺劭扇〈徊糠帜z凝材料,例如�����,用硅粉取代水泥的有效取代系數(shù)可達(dá) 3 ~ 4 ,即 lkg 硅粉可取代 3 ~ 4kg 水泥��。一般隨著硅粉摻量的增加�,混凝土的強度也會隨之提高,但當(dāng)硅粉摻量超過 20 %時�,混凝土的抗磨蝕性開始下降。一般認(rèn)為�����,硅粉的適宜摻量應(yīng)控制在 8 % ~10 %左右����。

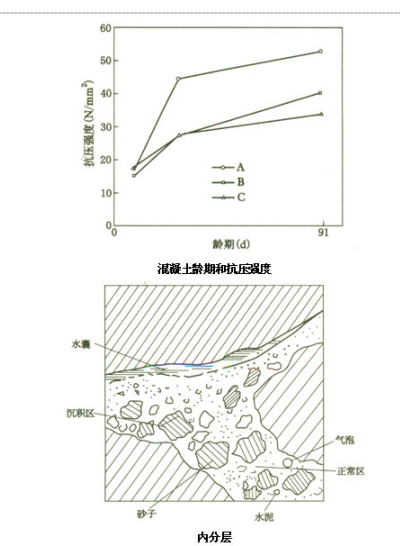

混凝土中加入硅粉后,由于硅粉的比表面積較大��,混凝土內(nèi)部的大量毛細(xì)水被硅粉所約束�,減少了混凝土內(nèi)部的泌水,提高了水泥漿與骨料及鋼筋的黏結(jié)��。并且由于硅粉的火山灰反應(yīng)改變了混凝土內(nèi)部的孔結(jié)構(gòu),大孔減少�,小孔增多�,孔徑變細(xì)����,使混凝土的強度大幅度提高����。有資料顯示,摻入占水泥質(zhì)量 5 % ~10 %的硅粉 ( 水灰比控制在 0.2 ~ 0.3 摻入高效減水劑 ) ����,混凝土的抗壓強度可達(dá) 80 ~ 120MPa 。摻水泥質(zhì)量 20 %硅粉的混凝土 28d 強度可提高 5 % ~35 %�。但隨著硅粉摻量的增加���,強度增加將變得越來越不明顯,這可能是由于需水量增加的緣故����。因此��,摻硅粉的混凝土必須與高效減水劑同時使用����,才可以起到既節(jié)約水泥��,又提高強度的雙重效果。

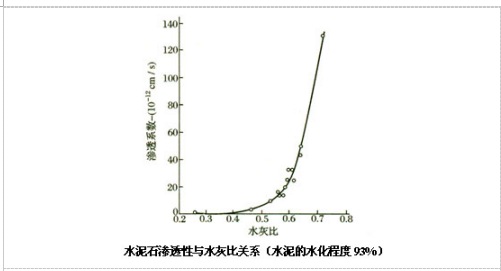

硅粉的加入對混凝土的抗?jié)B性有明顯的改善,特別是對于硅粉摻量較少的低強度混凝土�,效果尤其明顯。例如�,在水泥用量為 100kg /m 3 的混凝土中摻入 10 %的硅粉�����,其滲透系數(shù)可從 1. 6 × 10 -7 m /s 減至 4 × 10 -10 m /s ���。其效果相當(dāng)于水泥用量為 400kg /m 3 的普通混凝土��。而且隨著水泥摻量的增加,混凝土的抗?jié)B性也隨之提高����。

加入硅粉還可減少混凝土的堿骨料反應(yīng),因為硅粉粒子改善了水泥膠結(jié)材的密封性能����,減少了水分子通過漿體的運動速度,使得堿膨脹反應(yīng)所需的水分減少�����。同時由于硅粉的分散度較大,增大了 SiO 2 的溶解度�����,也使得水泥漿體中的堿離子濃度相對減少。

硅粉混凝土的抗化學(xué)侵蝕能力較不摻者也有較大提高����。根據(jù)有關(guān)試驗顯示,將尺寸為 100mm × l 00mm × 400mm 的棱柱體混凝土試件置于 pH 值為 2.5 ~ 7.0 ����、 SO 4 2- 濃度為 4g /L 的地下水中���, 20 年后����,水膠比為 0.63 的摻有硅粉的混凝土����,其抗硫酸鹽侵蝕的能力與水灰比為 0.50 的抗硫酸鹽水泥相近。同時�,硅粉對提高混凝土的抗磨蝕性也非常明顯。這是團為�����,加入硅粉后減少了混凝土的泌水和離析�����,提高了水泥漿體與骨料的黏結(jié)強度����,從而使得混凝土的耐磨性也得以提高。

由于硅粉在混凝土中不減水,而且憎水����,其需水量比可達(dá) 134 %。當(dāng)硅粉摻量超過 15% 時,則會導(dǎo)致新拌混凝土因變得干硬而無法操作��。因此�����,在摻用硅粉的同時���,應(yīng)同時加入高效減水劑�,以提高混凝土的和易性�����,減少需水量

也必然導(dǎo)致表面水的增加�。硅灰對需水量的影響是這些作用的綜合結(jié)果�,不能以單一作用來判斷硅灰對需水量的影響,也不能用硅灰對需水量的影響去判斷某一種作用的效果��。

不摻超塑化劑時�,硅灰的表面作用大于它的填充作用和潤滑作用,因而使需水量增加���。摻入 0.6 %的超塑化劑后����,其表面作用得到了改善,使得其表面作用與填充作用和潤滑作用相當(dāng)���,因而表現(xiàn)出對需水量沒有影響�����。繼續(xù)增加超塑化劑摻量�,硅灰的表面作用可以得到進(jìn)一步的改善���,使得硅灰的填充作用和潤滑作用遠(yuǎn)遠(yuǎn)超過它的表面作用�,因而表現(xiàn)出需水量的降低���。這也間接地證明了超塑化劑對粉狀物料表面性質(zhì)的影響���。

建筑用硅灰應(yīng)符合兩個方面的指標(biāo),即化學(xué)指標(biāo)和物理指標(biāo)��。對于化學(xué)指標(biāo)�����,要求硅灰中二氧化硅含量不小于 85 %;含水率不大于 3 %����;燒失量不大于 6 %。對于物理指標(biāo)���,要求火山灰活性指數(shù)不小于 90 %���;細(xì)度要求 45μm 篩余量不大于 10 %或比表面積不小于 15m 2 / g ;均勻性要求密度偏差在土 5 %范圍內(nèi)��,且細(xì)度偏差在土 5 %范圍內(nèi)���。

一�、硅灰用途

硅灰的用途很廣����,在混凝土工程中��,主要用在以下幾個方面����。

1 、配制高強混凝土

在混凝土中摻 10 %~ 15 %的硅灰,采用常規(guī)的施工方法���,可配制 C100 級混凝土���,即強度達(dá) 100MPa ,這可使高層建筑中梁���、柱的斷面尺寸大大減小���,提高建筑物的有效利用空間。

2 �����、配制抗沖耐磨混凝土

采用硅灰混凝土或鋼纖維硅灰混凝土護面��,可成倍地提高混凝土的抗磨和抗空蝕性能�,減少混凝土的損壞,延長護面混凝土壽命��。

3 �、配制抗化學(xué)腐蝕混凝土

混凝土中摻入硅灰后,由于硅灰水化產(chǎn)物的填充作用使混凝土結(jié)構(gòu)更加緊密�,抗?jié)B能力提高�, Cl - 和 SO 4 2- 不易滲入到混凝土中��,從而使混凝土抗酸���、堿等化學(xué)侵蝕的能力提高����。

4 ���、用于噴射混凝土�,減少混凝土回彈量

普通噴射混凝土回彈量大�����,噴射時約有 30 %~ 40 %的混凝土回落�,既造成原材料浪費,又影響施工速度�����。如在混凝土中摻 3 % ~5 %的硅灰���,可使噴射混凝土的回彈量減少 10 %以上�。

5 ��、用于泵送混凝土

摻用硅灰后���,混凝土的黏性較好��,泌水減小�,不易離析�����,可進(jìn)行長距離泵送��。

6 �、用于基礎(chǔ)灌漿

普通水泥漿液中摻 5 %~ 10 %的硅灰后,漿液穩(wěn)定性提高���,不易分離����,不易堵管����,可灌性提高�����。

7 �、提高粉煤灰混凝土的早期強度

粉煤灰混凝土中摻用硅灰����,可提高早期強度,使粉煤灰混凝土早期強度低的劣勢得到改善����。

二、硅灰的摻用方法及摻量

硅灰在混凝土中的摻用方法有內(nèi)摻法和外摻法兩種��,由于硅灰顆粒極細(xì)�,需水量大,故不論哪種摻用方法�,都要與減水劑配合使用。

內(nèi)摻法是用硅灰代替水泥�,又分為等量代替和部分代替兩種方法,等量代替為硅粉摻量代替相等量的水泥�,部分代替為 1kg 硅灰代替 1 ~ 3kg 水泥,作為研究一般摻 5 %~ 30 %�,水膠比一般保持不變。

外摻法是指硅灰像摻合料那樣直接摻在混凝土中�����,即在水泥用量不減的條件下?lián)郊庸杌摇?/span>

由于硅灰摻法不同��,所得混凝土的性能也不相同����,外摻法所得混凝土的力學(xué)性能要優(yōu)于內(nèi)摻法所得混凝土的,此法的缺點是增加了混凝土中膠凝材料的用量���。

硅灰在混凝土中摻量如太少�,對混凝土性能改善不大��,但如摻得太多��,則混凝土太黏�,不易施工,且干縮變形大�����,抗凍性差�,因此,摻用硅灰時���,應(yīng)找出最佳摻量才能取得最優(yōu)效果���。一般情況下�,摻量以不超過 10 %為宜���,具體選多少�����,還應(yīng)根據(jù)所用硅灰�、水泥種類�����、集料性質(zhì)及力學(xué)性能和綜合經(jīng)濟效益來進(jìn)行優(yōu)化���。

三�����、混凝土中摻用硅灰時應(yīng)注意事項

硅灰雖能改善新拌及硬化混凝土的性能�,但如使用不當(dāng)也會造成質(zhì)量事故,因而在使用中應(yīng)注意以下事項�。

1 、由于硅灰顆粒細(xì)�,比表面積大,需水量高����,因而在混凝土摻用硅灰時�,必須與高效減水劑聯(lián)合使用才能取得良好的效果。

2 �、硅灰摻入混凝土的方法有內(nèi)摻法和外摻法兩種。由于內(nèi)摻法要減少水泥用量��,故此法一般用在中���、低標(biāo)號的混凝土中����;外滲法不減少水泥用量�����,一般用于高標(biāo)號的混凝土中�。

3 、混凝土中硅灰摻量不宜太高或太低,一般摻量為 5 %~ 10 %�,在此范圍內(nèi)硅灰的有利作用發(fā)揮得最好,即不但硅灰代替水泥的作用最好�,各種優(yōu)良性能得到充分發(fā)揮,而且可避免不利的影響����,如摻量大于 15 %后,混凝土的抗凍性降低等�。

4 、由于硅灰混凝土稠度大����,因此在設(shè)計混凝土坍落度時應(yīng)比普通混凝土的大 2 ~ 3cm 。

5 ��、硅灰混凝土的攪拌時間應(yīng)比普通混凝土的延長 0.5 ~ 1min �����,以便使混凝土拌和得更均勻���,防止硅灰在混凝土中成團而造成質(zhì)量事故�����。

6 �����、混凝土摻用硅灰后��,必須加強早期養(yǎng)護����,防止混凝土產(chǎn)生塑性收縮裂縫。

[ 應(yīng)用實例 1]

高強抗磨蝕硅粉混凝土

1 �����、該項目共作了 1000 個配合比�����,經(jīng)過 20000 余個數(shù)據(jù)的測試分析�,證明硅粉混凝土是優(yōu)良的抗沖磨�����、抗空蝕高強混凝土材料�����,該項目研究了外加劑品種、摻量����;提出了抗磨蝕高強硅粉混凝土宜采用標(biāo)號不低于 42.5 的普通硅酸鹽水泥或硅酸鹽水泥硅粉適宜摻量為水泥重量的 10% ~ 16 %,以及相適應(yīng)的高效外加劑及其最優(yōu)摻量�。所配制出的抗磨蝕高強硅粉混凝土,抗壓強度可達(dá) 70~80MPa �����,抗沖磨強度可提高 1 ~ 2 倍 ( 鋼球沖磨 72h) ���,抗空蝕強度提高 3 ~ 5 倍�,抗凍融循環(huán)大于 500 次�,并具有很好的密實性和抗?jié)B性,其他物理力學(xué)性能也相應(yīng)有所提高��,同時研制出適用于高速水流建筑物有抗沖擊要求護面 ( 修復(fù)補強 ) 的鋼纖維硅粉砂漿材料��。對于硅粉混凝土早期收縮較大問題����,已進(jìn)行了補償收縮的研究并證明是一種有效方法�����。

2 �、該成果已在葛洲壩����、大伙房、映秀灣�、龍羊峽等工程中的相應(yīng)部位得到應(yīng)用,并經(jīng)過了汛期過水考驗���,事實證明其抗磨蝕性能均有較大幅度的提高��,與環(huán)氧砂漿相比,具有施工方便�����、無毒��,材料費用顯著降低等優(yōu)點��,有良好的工程效益和經(jīng)濟效益����,可以推廣應(yīng)用�����。

該項研究在總結(jié)國外高強抗磨蝕硅粉混凝土的研究和應(yīng)用成果基礎(chǔ)上�����,研制開發(fā)了新型水工抗磨蝕 NSF 劑�,對 NSF 劑的生產(chǎn)工藝流程�����,產(chǎn)品品質(zhì)標(biāo)準(zhǔn)�����,抗磨蝕硅粉混凝土早期減縮措施����,以及 NSF 混凝土施工技術(shù)要求等進(jìn)行了系統(tǒng)的研究,并使 NSF 劑實現(xiàn)產(chǎn)品化�。技術(shù)路線正確,提供的數(shù)據(jù)����、資料齊全��、可靠����,超額完成了合同規(guī)定的任務(wù)����。

主要鑒定意見如下:

采用的懸臂雙螺旋錐形高效粉體混合設(shè)備選型合理,采用合理的工藝流程�,生產(chǎn)出的抗磨蝕 NSF 劑,均勻性好�����,品質(zhì)穩(wěn)定�,滿足工程使用要求。

3 ����、水工抗磨蝕劑配制的硅粉混凝土和硅粉砂漿�,減水率≥ 20 %;增強率≥ 60 %��;含水率≤ 3 %�;抗沖磨強度提高 1 倍;在 48m / s 高流速條件下���,抗空蝕強度提高 3 倍��。是目前國內(nèi)提高混凝土強度����、抗沖磨、抗空蝕和抗?jié)B等綜合性能的最優(yōu)越的添加劑��。

4 ���、采用水工抗磨蝕劑���,并確保早期潮濕養(yǎng)護、配制漿劑��、聯(lián)合摻用硫鋁酸鹽型膨脹劑等單一或復(fù)合措施���,解決了硅粉早期干縮偏大難題���,是國內(nèi)外硅粉混凝土應(yīng)用中的重大技術(shù)突破���,為廣泛推廣硅粉混凝土技術(shù)鋪平了道路。

提出的 NSF 混凝土施工技術(shù)要求����,合理、實用�����,可操作性好���,為保證 NSF 混凝土施工質(zhì)量提供了可靠的依據(jù)����。

水工抗磨蝕劑在下寨河電站���、江蘇口岸船閘�����、牛路嶺電站、水口水電站��、五強溪水電站等大中型工程,有高流速抗磨蝕要求的部位使用�����,滿足設(shè)計要求����,收到了良好效果。施工方便����,易于掌握,其經(jīng)濟效益和社會效益顯著�����,受到用戶好評���,推廣應(yīng)用前景極為廣闊��。